我們知道,判斷一臺螺桿式空壓機是否節能的唯一標準就是“比功率”,即單位時間內生產一立方壓縮空氣所需要的能耗,常用單位為:kw/m3/min。因而,兩級壓縮的螺桿式空壓機節能主要原理也是在如何降低比功率上進行技術革新。

那么我們著重了解一下對其節能原理,相對于單級螺桿壓縮機相比,就如何降低比功率方面進行簡短的說明,供大家參考。

以用戶常用的的8bar機器為例:

單級壓縮機壓比分析:進氣端進氣壓力為常規大氣壓力(以0海拔為例)約1bar,經轉子壓縮至出口壓力(轉子排氣端)8bar,該壓縮過程的壓縮比為:8:1 = 8;即單級壓縮機的壓縮比(出口壓力為8bar)機器為8。

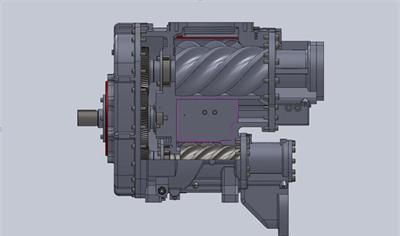

兩級壓縮機壓比分析:進氣端進氣壓力為常規大氣壓力(以0海拔為例)約1bar,經一級轉子壓縮至出口壓力(一級轉子排氣端)3.15bar(該壓力為二級轉子的入口壓力)。一級轉子壓縮過的壓縮空氣再進入二級轉子提升壓力至所需要的8bar出口壓力(二級轉子端的排氣壓力)。一級低壓轉子的壓縮比為:3.15:1 = 3.15;二級高壓轉子端的壓縮比為:8:3.15 ≌ 2.54即二級端的壓縮比(出口壓力為8bar)大約為2.54。雙級壓縮轉子系統的最高壓縮比(8bar機器為例)為3.15。.

不難看出,同單級壓縮螺桿機相比,出口壓力同樣為8bar的機器,兩級壓縮螺桿機的壓縮比不到單級壓縮螺桿機的50%。

如同其它流體一樣,壓縮空氣一樣遵循從高壓端向低壓端的自然回流,我們叫“回流泄露量”。不難理解,壓縮比越高,回流泄露量越大。與同功率,同等排氣壓力的單級壓縮螺桿機相比,雙級壓縮螺桿機的壓縮比低,這就確保大大降低了回流泄露量,排氣流量大大提高,意味著效率提升,即比功率的降低。這就是兩級壓縮螺桿機的節能原理核心所在。

總之,在同等裝機功率,同等排氣壓力的情況下,相比于單級壓縮螺桿機,兩級壓縮螺桿機的保守節能比例在7%~13%左右,即最低節能保證在7%以上。兩極壓縮機器已為國內眾多用戶使用并驗證。